SZLC-31系列

数字化井口井口油杆油杆油管磁性无损检测仪

一、油杆油管检测的目的与意义

随着油田开发时间的延长,油水井的油杆油管在井下工作时承受拉伸、内压、压井作业中泥浆柱的外挤力和受到注水、注气、压裂、酸化等苛刻作业环境腐蚀介质的作用,偏磨、滑脱、断扣、接箍破裂、管体破裂、穿孔、拉断、腐蚀等问题越来越明显,井下作业施工频次逐年增多,严重影响了施工井的综合返工率。加强油杆油管检测技术,延长施工井检泵周期,进行井口油杆油管磁性无损检测是非常必要的。

数字化井口油杆油管磁性无损检测仪就是为满足上述要求而研制的。该系统具有操作简单、检测功能齐全、检测信号可以存储,不受油污和水的影响,超标油杆油管自动声光报警,精确定量评价缺陷状况,稳定测量油杆油管壁厚变化,不影响现场作业,对环境无污染等优点,在全国各大油田得到广泛应用。

二、设备简介

1、相关技术现状

长期以来,油管、抽油杆等高载荷管杆质量检查的国际规范包括了超声检测法、涡流检测法和漏磁场检测法。磁性检测法是目前被公认为最可靠的管杆检测方法。由于这一方法长期以来受到人们的重视,它也是目前公认最为成熟的方法。管杆绝大多数采用导磁性能良好的高碳钢制成,很适合于利用磁性检测法进行检测;同时,磁性检测法具有易于实现的优点。

2、工作原理

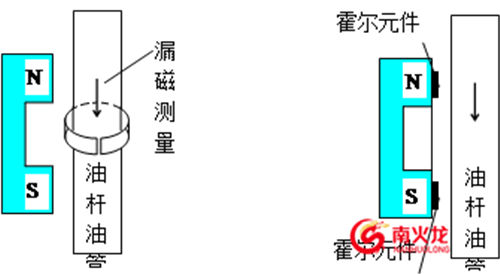

磁性检测方法检测管杆缺陷(裂纹、孔洞、磨损、锈蚀等)的基本原理是这样的:用一磁场沿管杆轴向(或者周向)磁化管杆段,当管杆通过这一磁化磁场时,一旦管杆中存在缺陷,则会在管杆表面产生漏磁场,或者引起磁化管杆磁路内的磁通变化,采用磁敏感元件检测这些磁场的畸变即可获得有关管杆缺陷的信息。

3、数字化井口井口油杆油杆油管磁性检测仪

横向缺陷检测原理

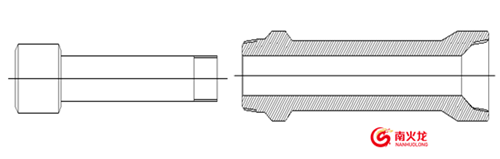

油井管的结构如下图所示。由于制造油杆油管的材料一般为45钢、20CrMo、35CrMo等钢,属于导磁材料,为采用磁性检测方法提供了基础。

油井管结构图

SZLC-31系列数字化井口井口油杆油杆油管磁性检测仪式即是应用该原理工作的一种检测油杆油管表面或内部裂痕、孔洞、腐蚀坑和壁厚减薄型缺陷的计算机化无损检测仪器。采用了局部缺陷检测传感器和壁厚减薄型检测传感器、检测信号经过扩大、滤波等处理后由计算机采集和判别,检测的结果可显示、存储、打印。

检测仪主要由两大部分组成,其一为磁化管杆的励磁装置;其二为检测磁场的磁检测装置。励磁装置对管杆磁化的程度直接关系着缺陷能否被检出以及检测传感器的体积和重量,磁检测装置是检测传感器的关键部分,关系着缺陷检测的空间位置分辨、程度分辨力、信噪比、灵敏度等。

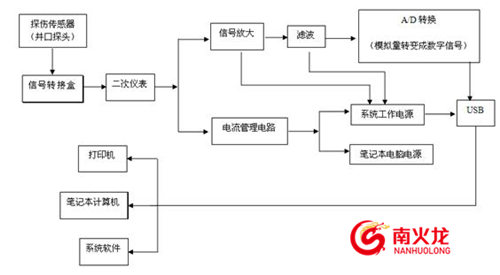

系统结构原理如下图所示。

4、主要特点:

1. 检测速度快,检测过程中不影响现场作业;

2. 能够准确检测出油杆油管内部和外部的各种缺陷;

3. 对环境适应能力强,检测不受油污和水等的 影响,不需要耦合剂和其它辅助材料;

4. 精确评价缺陷状况;

5. 可实现大容量的数据存储、显示和打印;

6. 汉化交互式操作方式,使用方便;

5、技术指标:

1).检测速度:1m/s;

2).检测油井管直径范围:适用于API标准有关油井管的规定;

3).横向裂纹灵敏度:0.3mm(深)×15mm(长);

4).孔洞灵敏度:Φ0.8mm通孔;

5).截面积检测的相对灵敏度: 截面积的2%—4%;

6).油杆油管两端的检测盲区:≤60mm;

7).检测速度:0~1m/s;

8).探头工作温度:-35℃—70℃;

9).供电电源:220V±20%,50Hz±1Hz;(直流电源 12V±10%)

10).测仪器重量:35kg

三、目前技术状况及设备使用情况

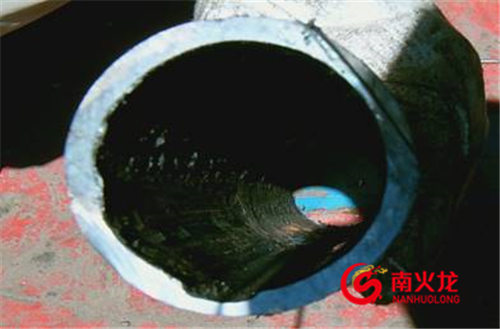

1、油杆油管现场检测解剖数据分析及标准

为了验证油杆油管无损检测的准确率,我们有关技术人员现场跟踪,对达到报警界限的判废油杆油管在偏磨部位剖开,分析油杆油管内壁无损情况,结合对比波形分析,检测油杆油管剩余厚度,做了12口井实验数据(如表),由统计结果可以看出符合率91.7%。该仪器可以检测出目前油杆油管偏磨、腐蚀、裂纹、孔洞等缺损,技术上是可行的。

SZLC-31数字化油杆油管现场无损检测解剖数据统计

序号 |

井号 |

检测日期 |

油杆油管类型 |

解剖图形 |

剩余厚度 |

备注 |

1 |

9-2702 |

20150614 |

φ62 |

圆弧 |

3.0 |

符合 |

2 |

9-2612 |

20150628 |

φ76 |

圆弧 |

3.0 |

符合 |

3 |

6-2333 |

20150701 |

φ62 |

圆弧 |

3.0 |

符合 |

4 |

7-1437 |

20150704 |

φ62 |

圆弧 |

3.0 |

符合 |

5 |

6-2177 |

20150709 |

φ76 |

沟槽 |

2.5 |

符合 |

6 |

6-2217 |

20150709 |

φ62 |

圆弧 |

5.0 |

不符(死蜡) |

7 |

8-Y441-1145 |

20150715 |

φ76 |

矩形沟槽 |

1.6 |

符合 |

8 |

6-P3555 |

20150717 |

φ62 |

腐蚀 |

1.5 |

符合 |

9 |

5-P223 |

20150718 |

φ76 |

V型沟槽 |

2.2 |

符合 |

10 |

5-P191 |

20151015 |

φ62 |

纵向裂 |

5.0 |

符合 |

11 |

9--2212 |

20151018 |

φ62 |

矩形沟槽 |

1.6 |

符合 |

12 |

3-3702 |

20151205 |

φ62 |

腐蚀 |

1.2 |

符合 |

2、检测标准变化情况

经过三年对全厂油杆油管的检测以及油田生产变化对我们又提出了新更高的要求,因此我们对油杆油管检测的参数进行了改进,新制定的参数对油杆油管的损伤情况有了新的标准,为降低油井的返工率提供了很好的服务。2015年9月我们对油杆油管检测标准再次进行了改进,下表为正在使用的油杆油管检测标准。

油杆油管规格 |

14年之前检测参数 |

14-15年检测参数 |

14年检测参数 |

15年7月新井新管检测参数 |

Ф62mm油杆油管 |

伤报警门限:50 |

伤报警门限:50 |

伤报警门限:50 |

伤报警门限:45 |

伤灵敏度:0.04 |

伤灵敏度:0.04 |

伤灵敏度:0.04 |

伤灵敏度:0.05 |

壁厚报警门限:36 |

壁厚报警门限:38 |

壁厚报警门限:37 |

壁厚报警门限:35 |

壁厚灵敏度:0.3 |

壁厚灵敏度:0.4 |

壁厚灵敏度:0.4 |

壁厚灵敏度:0.4 |

判废标准 |

剩余壁厚≤3.5 |

剩余壁厚≤4.0 |

剩余壁厚≤4.2 |

剩余壁厚≤5.0 |

Ф76mm油杆油管 |

伤报警门限:50 |

伤报警门限:50 |

伤报警门限:50 |

伤报警门限:45 |

伤灵敏度:0.04 |

伤灵敏度:0.04 |

伤灵敏度:0.04 |

伤灵敏度:0.05 |

壁厚报警门限:36 |

壁厚报警门限:38 |

壁厚报警门限:37 |

壁厚报警门限:35 |

壁厚灵敏度:0.3 |

壁厚灵敏度:0.3 |

壁厚灵敏度:0.3 |

壁厚灵敏度:0.3 |

判废标准 |

剩余壁厚≤3.5 |

剩余壁厚≤4.5 |

剩余壁厚≤4.7 |

剩余壁厚≤6.0 |

3、油杆油管检测技术介绍

管体检测

现场油杆油管无损检测仪由以下四个部件组成:

1)探头(安装在井口,负责采集信号)

2)二次仪表(放置于检测车上,负责将采集的信号进行滤波处理)

3)转接盒(连接井口探头及二次仪表,负责将探头采集的信号放大并传输至二次仪表)

4)笔记本电脑(负责将采集的信号显示、判断管体好坏并存储信号)

4、目前人员配备情况

目前,我们共有油杆油管检测设备十四套、检测专用车辆5台、专业检测人员8人,分为两个检测班组,实行单人单车工作制度,负责对采油六厂范围内施工的所有作业井进行检测,检测标准主要是施工井检泵周期1年以上,满足检测条件的井,施工设计注明,施工单位执行,采油矿进行监督。

5、油杆油管检测的操作步骤

1)检测设备的连接

检测人员到达施工现场,配合作业人员用加长的螺栓将探头安装固定在井口,检查安装平稳后,将探头信号线连接到转接盒内,转接盒另一端连接在二次仪表上,二次仪表A/D转换口与电脑打印机插口用数据线连接好,至此完成检测设备的连接。

2)进入检测软件进行管体检测

将笔记本打开,进入到油杆油管检测系统YG763系统内,首先选择要检测的油杆油管规范(∮62或∮76),然后对该口油井的油杆油管进行信号设定,在信号设定正常后,选择信号采集输入文件名、井号,就可以开始正常的检测了。

四、现场检测情况

2015年10月20日至2015年10月27日进行现场油杆油管检测实验,实验共检测4口井,检测共有21根油杆油管损伤严重其中一根已经磨漏。

1、第一口井

2015年10月20日在朝112-74井上测试,共检测75根没有发现损伤严重的油杆油管。

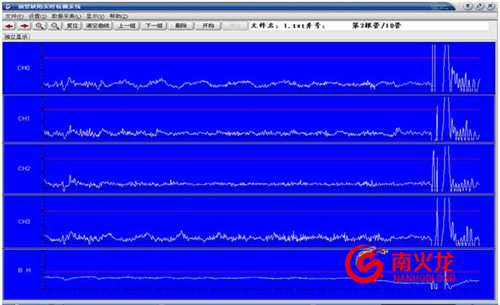

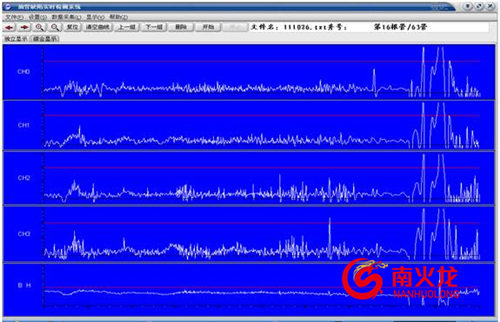

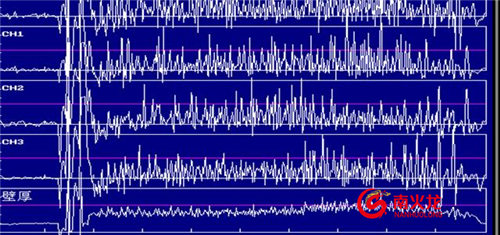

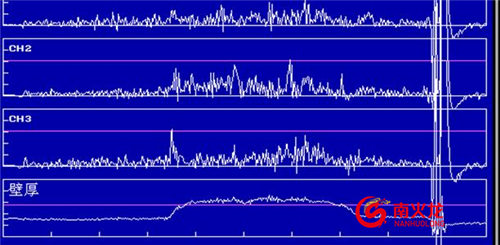

下图是好油杆油管图形

图形通道波幅曲线越直说明油杆油管越好,末尾处是油杆油管结箍波形属于正常显示。

2、第二口井

2015年10月25日在朝99-25井上测试,共检测85根其中有损伤严重的油杆油管10根.

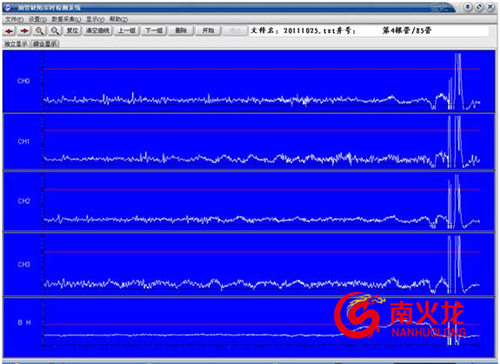

1).下图是检测油杆油管根数第4根

注:此图表明在这根油杆油管的8-9米处已经磨损存在偏磨现象

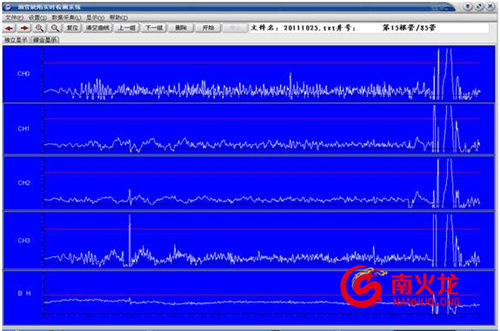

2).下图是检测油杆油管根数第15根

注:此图表明在这根油杆油管的2米处有腐蚀坑已超报警门限

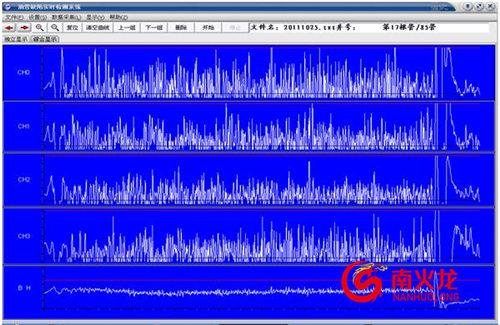

3).下图是检测油杆油管根数第17根

注:此图表明在这根油杆油管整体腐蚀及多点超报警门限

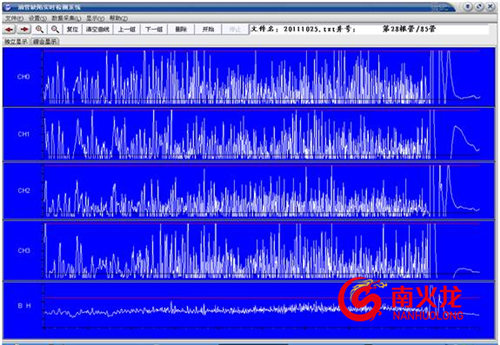

4).下图是检测油杆油管根数第28根

注:此图表明在这根油杆油管整体腐蚀及多点超报警门限

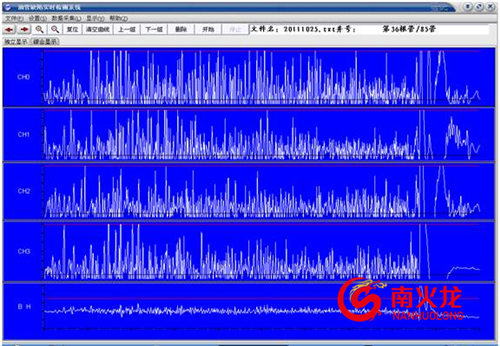

5).下图是检测油杆油管根数第36根

注:此图表明在这根油杆油管整体腐蚀及多点超报警门限 注:此图表明在这根油杆油管整体腐蚀及多点超报警门限

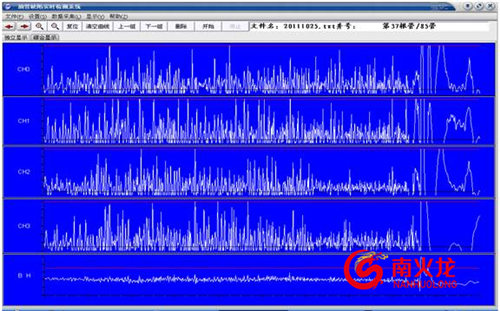

6).下图是检测油杆油管根数第37根

注:此图表明在这根油杆油管整体腐蚀及多点超报警门限

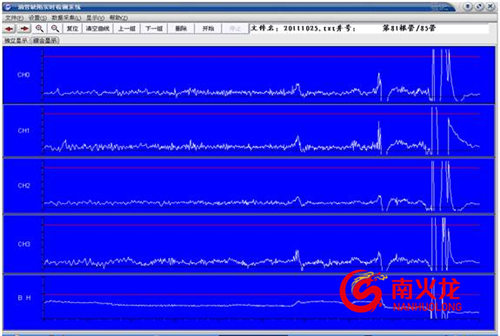

7).下图是检测油杆油管根数第81根

注:此图表明在这根油杆油管的6-8米处已经磨损存在偏磨现象

8).下图是检测油杆油管根数第82根

注:此图表明在这根油杆油管的3-6米处已经磨损存在偏磨现象

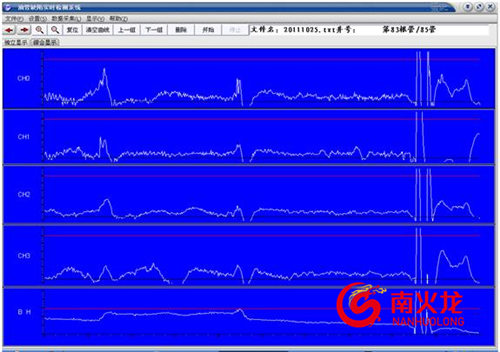

9).下图是检测油杆油管根数第83根

注:此图表明在这根油杆油管的1-4.5米处已经磨损存在偏磨现象

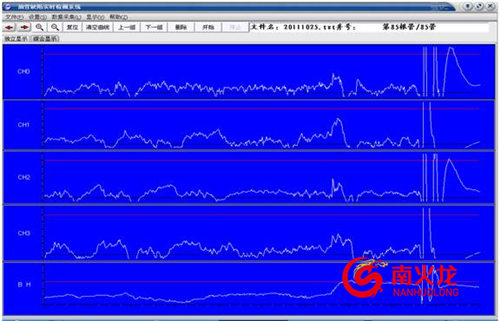

10).下图是检测油杆油管根数第85根

注:此图表明在这根油杆油管的7.5—9.3米处磨漏,已做剖管验证,此油杆油管为报废油杆油管。

3、第三口井

2015年10月26日在朝86-D20井上测试,共检测73根其中损伤严重的油杆油管有6根.

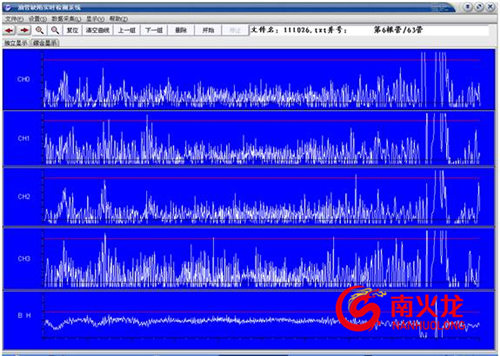

1).下图是检测油杆油管根数第6根

注:此图表明在这根油杆油管整体腐蚀及多点超报警门限

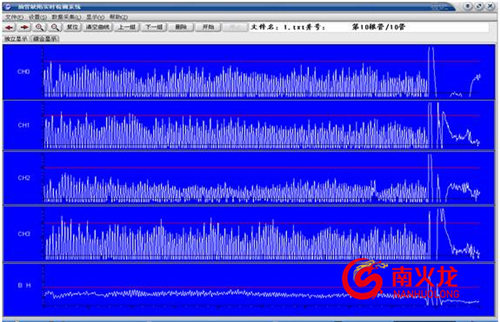

2).下图是检测油杆油管根数第10根

注:此图表明在这根油杆油管整体腐蚀及多点超报警门限

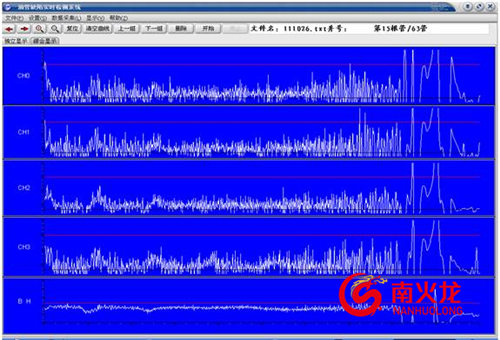

3).下图是检测油杆油管根数第15根

注:此图表明在这根油杆油管整体腐蚀及8-9米处有腐蚀点超报警门限

4).下图是检测油杆油管根数第16根

注:此图表明在这根油杆油管整体腐蚀及7-8米处有腐蚀点超报警门限

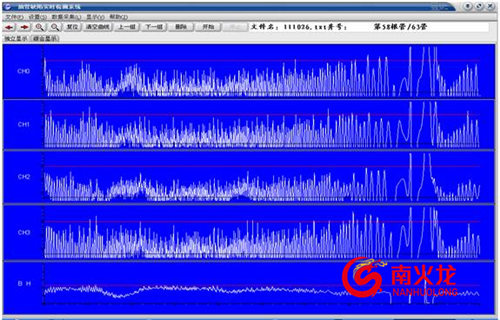

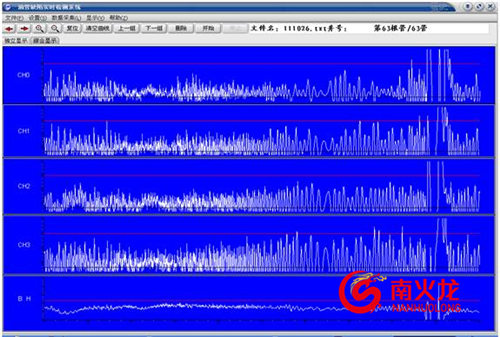

5).下图是检测油杆油管根数第58根

注:此图表明在这根油杆油管整体腐蚀及多点超报警门限

6).下图是检测油杆油管根数第63根

注:此图表明在这根油杆油管整体腐蚀及7-9米处有腐蚀点超报警门限

4、第四口井

2015年10月27日在朝101-11井上测试,共检测110根其中有损伤严重的油杆油管有5根.

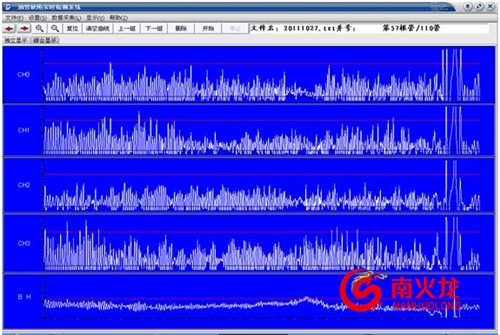

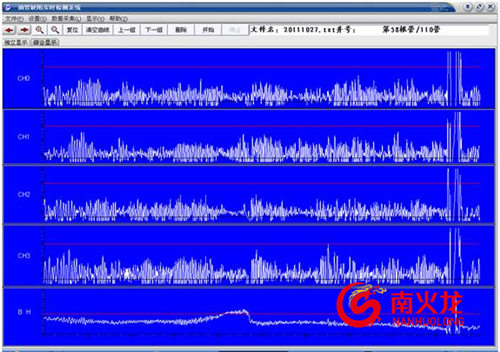

1).下图是检测油杆油管根数第57根

注:此图表明在这根油杆油管的6-8米处已经磨损存在偏磨和多点腐蚀超报警门限现象

2).下图是检测油杆油管根数第58根

注:此图表明在这根油杆油管的3-5米处已经磨损存在偏磨和腐蚀现象

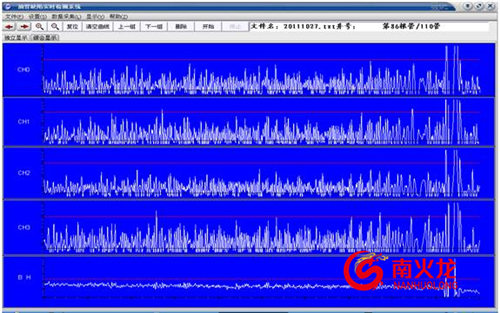

3).下图是检测油杆油管根数第86根

注:此图表明在这根油杆油管整体腐蚀及多点超报警门限

4).下图是检测油杆油管根数第108根

注:此图表明在这根油杆油管的1-2米和8-9米处已经磨损存在偏磨和多点腐蚀超报警门限现象现象

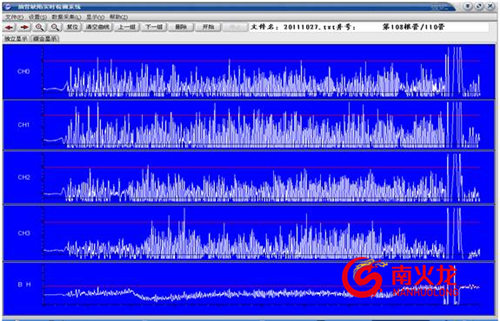

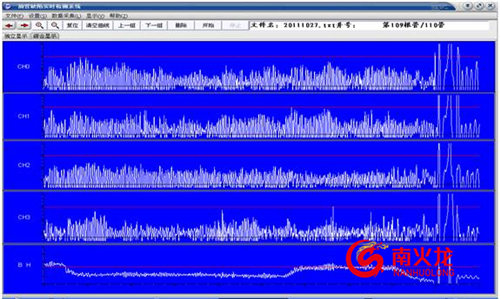

5).下图是检测油杆油管根数第109根

注:此图表明在这根油杆油管的5-9米处已经磨损存在偏磨和腐蚀现象

现场检测典型波形

严重腐蚀管检测信号

偏磨管检测信号

五、采油六厂油杆油管检测数据统计分析

2010-2015年油水井油杆油管检测统计表

年份 |

井次 |

检测(根数) |

报废(根数) |

报废率(%) |

综合返工率(%) |

2010 |

244 |

24500 |

2820 |

11.5 |

14.2 |

2010 |

991 |

86340 |

3687 |

4.3 |

8.9 |

2012 |

1209 |

114522 |

21412 |

18.7 |

8.6 |

2012 |

2792 |

253789 |

14083 |

5.5 |

6.7 |

2013 |

2618 |

276042 |

17146 |

6.2 |

5.9 |

2013 |

2211 |

196361 |

11196 |

5.7 |

5.6 |

2014 |

1031 |

88164 |

15921 |

15.4 |

5.3 |

2014 |

938 |

94531 |

9865 |

14.3 |

5.0 |

2015 |

986 |

96268 |

8003 |

8.3 |

3.6 |

合计 |

13020 |

1230517 |

1041533 |

8.46 |

|

2010-2015年检测情况来看,油杆油管报废率明显下降,接近平均水平。全厂综合返工率得到控制,目前检泵井综合返工率为3.6%。油杆油管检测是很重要的措施,保证下井油杆油管质量,减少作业施工井次,降低作业成本。

2018年采油六厂有关检测情况

2018年全年电泵队油杆油管检测班共计检测油井907口,管体检测81786根,判废油杆油管10298根,判废率12.6%。检测过程中发现的问题:由于今年外围作业队伍在43个,为了能顺利地检测上油杆油管,个别队伍提前打电话安排测管车上井场,致使出现测管车到现场等测管1、2个小时的情况,甚至出现等更长时间无法检测的情况,希望在今后需要测管时,将计划保准,确保检测工作顺利完成。

下表为2018年全年测管分项统计表

2018年六厂油杆油管检测油井完整统计表 |

序

号 |

检测

措施 |

作业井

分类 |

应测

(口) |

实测(口) |

实测

根数 |

问题

根数 |

备注 |

1 |

管体

检测 |

抽油机 |

515 |

492 |

47157 |

5352 |

|

电泵 |

30 |

29 |

2715 |

346 |

|

螺杆泵 |

362 |

357 |

31914 |

4600 |

|

2 |

螺纹

检测 |

抽油机 |

264 |

264 |

21195 |

50 |

|

电泵 |

29 |

28 |

2219 |

3 |

|

螺杆泵 |

78 |

78 |

5671 |

20 |

|

3 |

锥度

检测 |

抽油机 |

515 |

515 |

44020 |

1780 |

|

电泵 |

30 |

30 |

2455 |

52 |

|

螺杆泵 |

361 |

361 |

28731 |

802 |

|

六、设备常见故障处理

1、无法开启设备

系统开启后无法开启设备,可能出现的问题有以下几种:

(1)系统没有安装USB驱动。

处理方法:重新安装放置在安装盘中的USB驱动程序。

(2)系统没有识别二次仪表设备。

处理方法:拔出USB设备重新插入。

(3)软件系统崩溃

处理方法:重新启动系统软件。

2、开始采集后无数据

故障现象1:开启设备正常,但在实时采集(标定)时,无实时曲线。

处理办法:二次仪表与电脑连接故障,建议重启二次仪表。

故障现象2:实时采集时,突然出现无实时曲线或实时采集无法停止的情况。

处理办法:二次仪表与电脑连接故障,建议重启二次仪表,同时在软件系统中重新开启设备。

3、接箍波自动停止故障

故障原因:某个通道信号异常所致,属于个别事件。

处理办法:手动停止即可。

此项功能用于确认和检验此次检测的参数。选择不同的参数序号即可自动调出该序号对应的参数值。按左右光标键选择需要的参数序号,确认为本次检测所需参数后,回车确定。

七、设备维护保养与保存

1 计算机和二次仪表不得爆晒、淋雨和受潮,使用环境温度为0C--40°C;计算机应避免剧烈震动和冲击。

2 应避免对检测探头中部聚磁环造成非正常撞击和损伤。避免信号电缆遭受挤压、砸碰等外部破坏。

3 每次检测之前必须对仪器进行性能和安全性检查;每次检测完毕后,必须对检测探头进行检查,是否有撞坏,探头信号线是否有砸伤。

4 计算机应按说明书要求操作、使用和维护,并要有人专门保管。

八、注意事项

1所有插口应正确插入,轻插轻拔。禁止强行、摇晃插入和拔出。必须保持所有插口和插头的清洁,不得有灰尘、油污、泥水等。

2正确使用外接电源,交流电源为220V/50Hz,电压变化范围应控制在±20%内。

3严禁对计算机操作系统和检测软件进行修改、删除和复制。

4仪器必须存放在通风、干燥环境中,并派专人负责操作、维护和管理。

5易受磁场磁化损伤的物品应远离探头。

6遵守井口安全规程,增强安全意识,保护人员和设备安全。

|